- 传统自动化改造屡屡折戟,核心在于场景覆盖能力的结构性缺失。单功能设备解决了“搬运”和“存储”的面上问题,却在需要手眼协调、灵活决策的“点”上彻底失效

目前,全球制造业正经历一场深刻的结构性变革。人口红利消退、供应链不确定性加剧、产品迭代周期缩短,共同推动着制造范式从规模化、标准化向柔性化、智能化跃迁。

当自动化产线在绝大多数环节高速运转,却因为最后的拆码垛、精细拣选、质检包装等环节不得不停下等待人工时——这恰恰是当前智能制造最普遍的瓶颈之一。

传统自动化改造屡屡折戟,核心在于场景覆盖能力的结构性缺失。单功能设备解决了“搬运”和“存储”的面上问题,却在需要手眼协调、灵活决策的“点”上彻底失效。

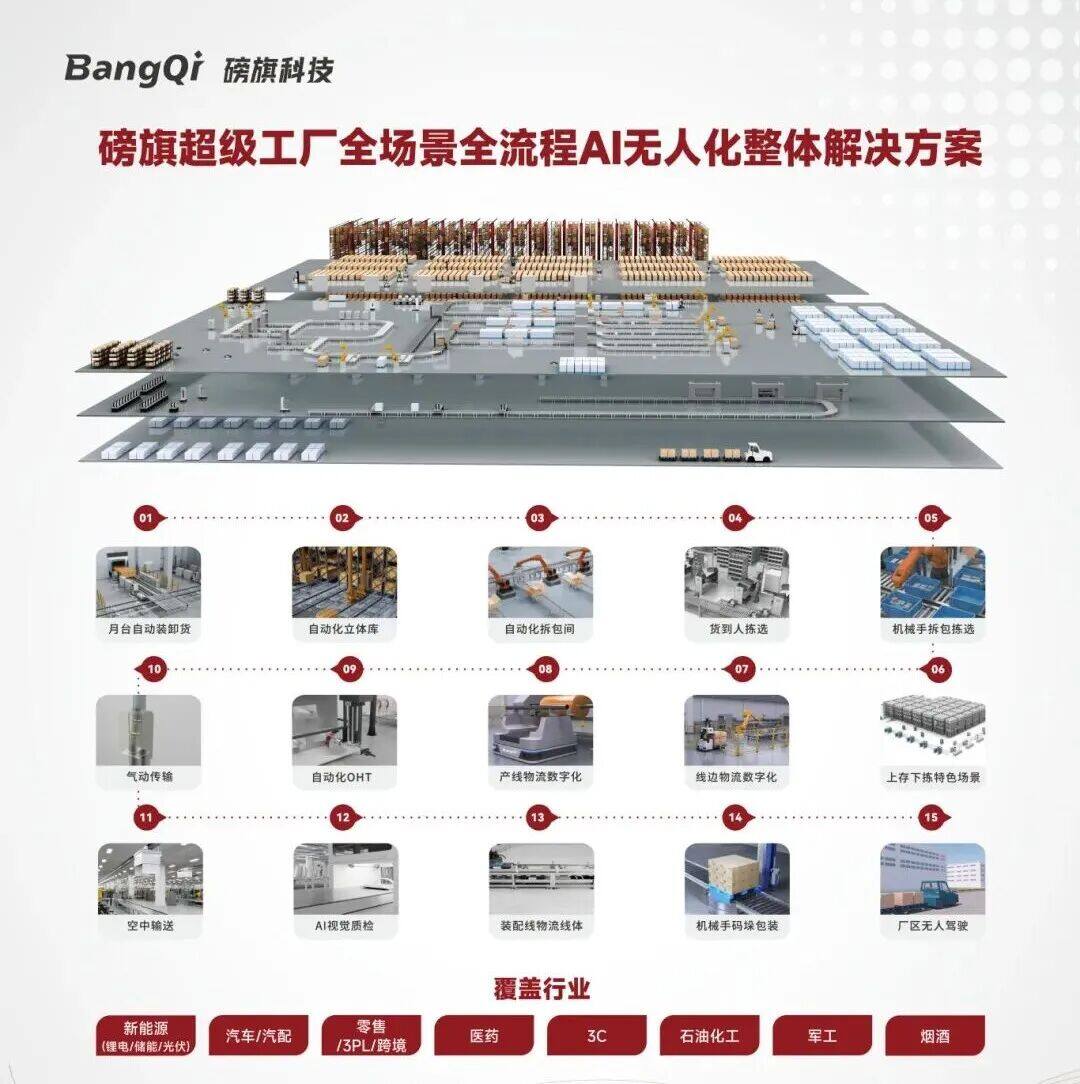

作为全球AI+无人工厂、无人仓库引领者,磅旗科技的破局之道是推出以具身智能机器人为引领的八大硬件体系,构建一个覆盖15大核心工业场景+8大创新场景的 “智能机器人军团”。经过全球2000+项目验证,磅旗交付的不仅是自研的机器,更是能协同进化的生产力集群。

壹 核心突破:具身机器人

落地于场景的“工业全能操作者”

磅旗创新自研的具身机器人具备:

1.仿生双灵巧系统:配备双7自由度机械臂与高精度灵巧手,操作精细度与适应性媲美熟练工,彻底攻精细拣选、异形件拆码垛、产品包装等极限场景。

2.强大的场景穿透力:单机就能完成“货到人拣选→搬运→拆码垛→分拣包装→AI质检→巡检→盘点”的全链条任务。一机多能,大幅降低复杂场景的集成难度与成本。

3.卓越的移动与续航:1.5m/s移动速度,≥100km续航能力,操作续航≥8小时。模块化设计让它能快速对接各种尾部小车,在仓库、产线、装卸区自由穿梭,成为替代高危、重复劳动的核心力量。

可精准命中行业顽疾:

1.终结“混合人机工位”:替代生产线末端、仓库出入库口那些依赖工人判断和手工作业的高成本、低效率瓶颈工位。

2.破解“非标场景自动化”魔咒:面对千变万化的产品形态和包装方式,不再需要为每一个细分动作定制昂贵且脆弱的专用设备。

3.重新定义“灵活”:让产线不仅能大规模生产,也能轻松处理小批量、多品种的柔性订单,因为最复杂的操作环节已经实现智能化。

在传统自动化止步的复杂精密装配环节,磅旗具身机器人已经进入实际应用,在汽车零部件等产线上,承担起高难度作业。

在汽车总装最后环节,存在大量依赖工人手感与灵活性的精细工作,如内饰装配、线束插接等。磅旗具身机器人凭借仿生机械臂与视觉感知,能稳定完成这类高重复、易疲劳的工序,目前已在多家世界500强顶级供应商的生产线上投入应用。

可精准命中行业顽疾:

1.终结“混合人机工位”:替代生产线末端、仓库出入库口那些依赖工人判断和手工作业的高成本、低效率瓶颈工位。

2.破解“非标场景自动化”魔咒:面对千变万化的产品形态和包装方式,不再需要为每一个细分动作定制昂贵且脆弱的专用设备。

3.重新定义“灵活”:让产线不仅能大规模生产,也能轻松处理小批量、多品种的柔性订单,因为最复杂的操作环节已经实现智能化。

在传统自动化止步的复杂精密装配环节,磅旗具身机器人已经进入实际应用,在汽车零部件等产线上,承担起高难度作业。

在汽车总装最后环节,存在大量依赖工人手感与灵活性的精细工作,如内饰装配、线束插接等。磅旗具身机器人凭借仿生机械臂与视觉感知,能稳定完成这类高重复、易疲劳的工序,目前已在多家世界500强顶级供应商的生产线上投入应用。

贰 八大机器人协同作战

构建覆盖物流全场景的“能力矩阵”

单一类型的机器人无法应对制造全链路的复杂需求。磅旗构建的以具身机器人为首的八大硬件产品组合,是一个分工明确、紧密协作的“智能机器人军团”,旨在系统化攻克从原料入库到成品发运的各类场景瓶颈。

LMR 潜伏式机器人 ——产线物料的“节拍平衡器”

解决的根本问题:将静态、预估的物料配送,转变为动态、实时的精准响应,消除因供料不均衡导致的产线等待或堆积。

已验证的效能:在某大型汽配工厂,通过实时响应MES订单,实现上百种物料向柔性产线的准时化配送,线边仓面积减少60%。

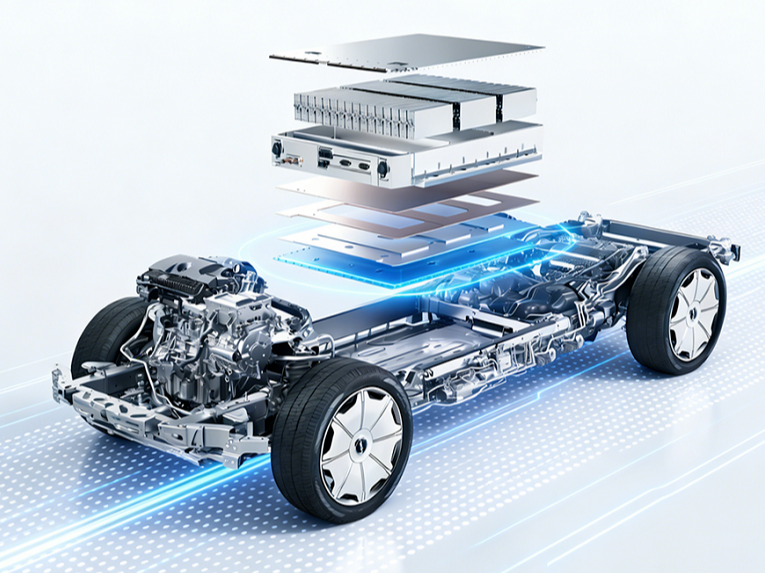

CMR/HMR 移载/重载机器人——重型负载的“自动交接枢纽”

解决的根本问题:在工序间实现重型物料的无人化、高精度、安全流转,消除高危人工作业和吊装瓶颈。

已验证的效能:在某头部储能企业的集装箱产线上,机器人系统可靠承接重量数吨乃至数十吨的完整电池包总成或成品集装箱,实现与下一工序(如测试台、涂装线)的毫米级精准对接,保障重型负载流转的连续性与节拍稳定。

CTU 料箱机器人 ——海量SKU的“吞吐加速器” 解决的根本问题:破解“万级SKU”管理中“人找货”的效率天花板与错误率难题。

已验证的效能:在某零部件全球配送中心,实现“货到人”拣选,效率提升5倍,准确率超99.99%,支持全球工厂的精准供应。

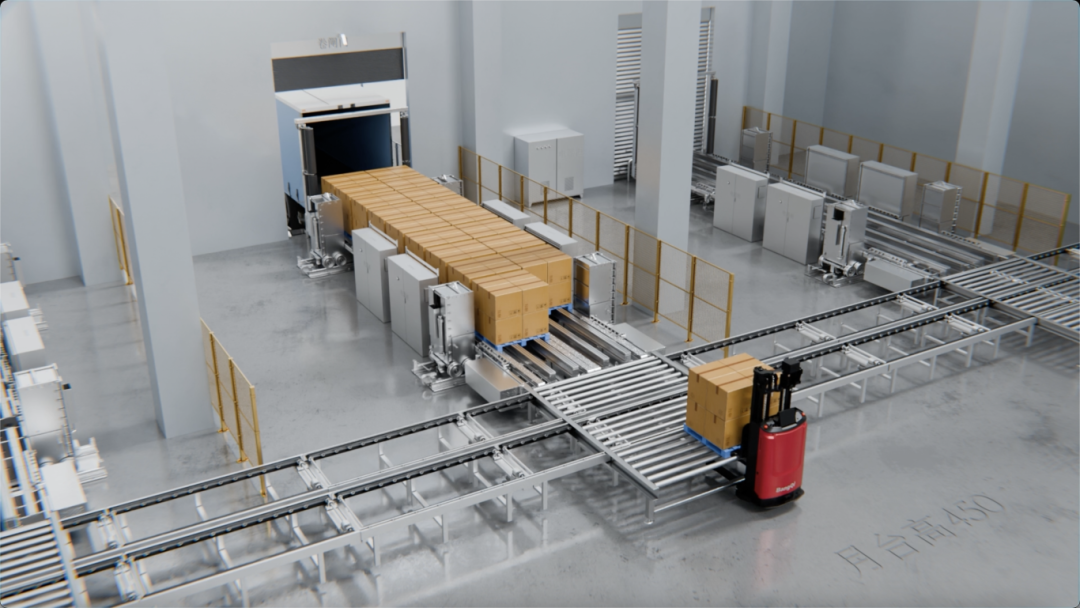

FMIR 叉取机器人 ——托盘流转的“全天候连接器”

解决的根本问题:替代人工叉车,打通从收货、入库到产线供给的全流程无人化断点,消除依赖人力的效率瓶颈与高危重复劳动。

已验证的效能:在头部动力电池工厂,磅旗FMIR实现了电芯托盘的全程无人搬运,精准对接上下料机台与缓存位,单台设备替代3-4名叉车工,搬运效率提升30%以上,并实现7x24小时连续作业。

巡检机器人——安全与资产的“数字守夜人”

解决的根本问题:消除人工巡检的盲区、间隔与滞后性,实现对设备异常与环境风险的7x24小时自动预警。

已验证的效能:在多家工厂的配电房、危化品库等重要区域,通过自主巡逻与智能监测,多次提前预警潜在故障,帮助客户将意外停机减少70%。

堆垛机——高密度立库的“高效吞吐中枢”

解决的根本问题:突破立体仓库的出入库效率瓶颈,以高速、高稳定性的存取能力,保障存储系统心脏的强劲有力。

已验证的效能:为某高端汽车电子企业的恒温恒湿立体库提供支持,以超高可靠性安全存储价值数亿元的精密部件,出入库效率满足每小时数百托盘的峰值需求。

托盘四向穿梭车 ——密集存储的“空间魔术师”

解决的根本问题:在土地成本高昂的约束下,破解存储密度与存取效率不可兼得的矛盾。

已验证的效能:在某LED上市巨头的工厂,应用四向穿梭车密集存储系统,在原有面积内实现存储容量提升120%,并完成精准的先进先出管理。

磅旗八大智能机器人,通过 “AI+软件+硬件+服务”一体化体系驱动与放大。以磅旗自研独创的工业AI小模型为底座,融合LDS生产协同无人拉动系统、ADS多品牌机器人混合调度系统、MOM制造协同等系统,构建出统一的智能调度与决策中枢。

这套软件体系,正是将分散的硬件节点整合为可全局优化、持续进化的 “工厂智能体网络” 的关键。它最终支撑了磅旗在锂电、新能源、储能、医药、3C等、跨境电商、3PL等行业落地的 “1+15”全流程无人化方案,真正交付软硬一体的完整生产力。

叁 内核驱动

2000+全球项目的场景化智能

磅旗的智能机器人群方案,其竞争力根植于一项关键差异:对复杂工业场景的深度理解与工程化封装能力。这并非实验室技术参数的堆砌,而是在全球超过2000个实战项目中反复验证与迭代的结果。

磅旗科技深入剖析了15大标准工业场景+8大创新场景的运作逻辑,确保每一款机器人产品都不是孤立的功能模块,而是自带场景化“技能包”的成熟战士,能够快速融入现有生产体系,交付可预测、可衡量的效率提升与成本优化。

对于决心穿越产业周期的制造企业而言,投资于一个经过验证、能够系统性提升整体协同效率的“智能机器人群”方案,已不仅是优化单一环节的技术选择,更是构建面向未来不确定性的核心运营韧性的战略举措。

未来,磅旗科技将持续深耕工业AI、具身智能、人形机器人等技术,持续深化与全球制造业巨头的合作,共同推动生产全环节的智能化革命,构建柔性、高效、透明的未来智造生态,为全球能源结构的转型与“双碳”目标的实现,筑牢智能制造的基石。(此文出自见道官网:www.seetao.com未经允许不得转载否则必究,转载请注明见道网+原文链接)见道网工程栏目编辑/边文君

评论

赞

赞

收藏

收藏

评论

评论

搜索

搜索

写点什么吧~